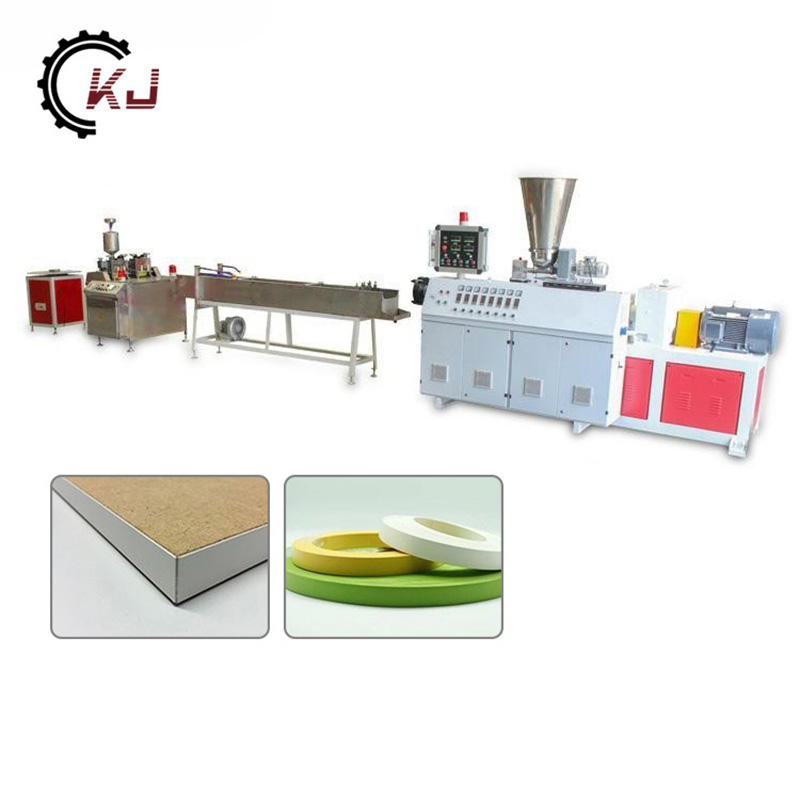

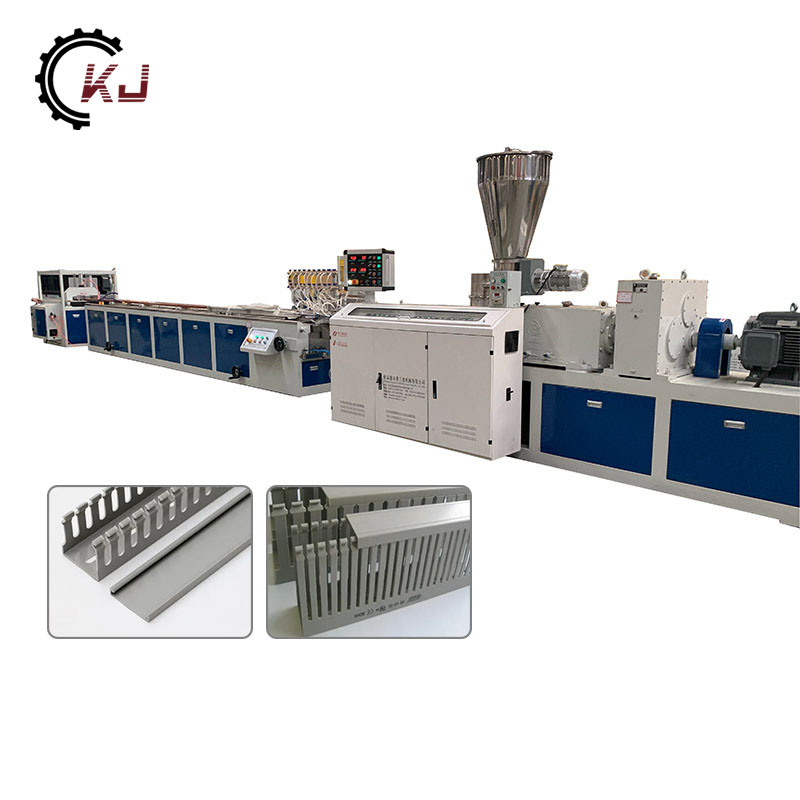

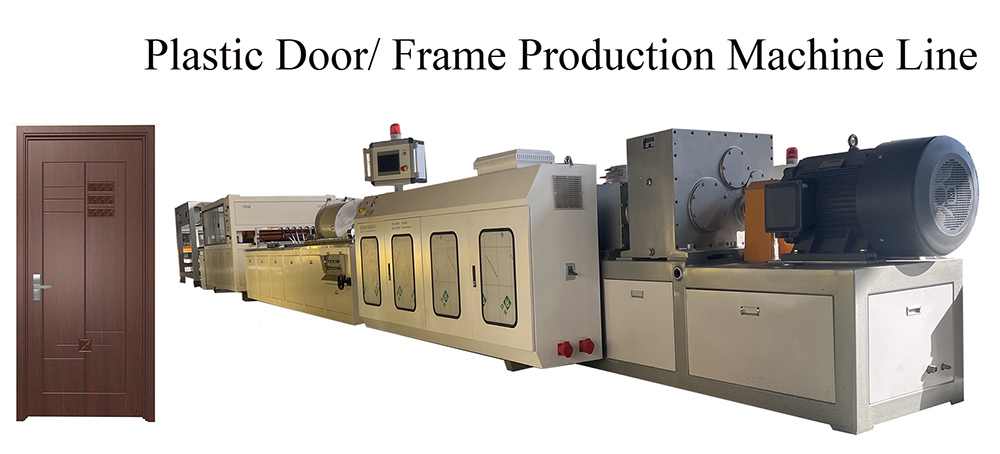

Линия по производству пластиковых дверных рам

Отправить запрос

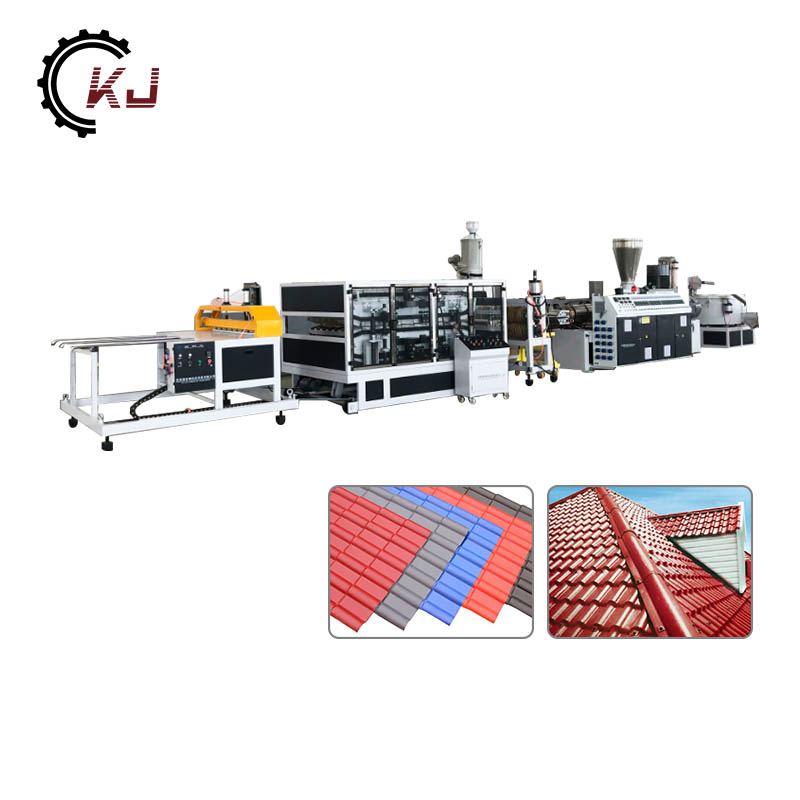

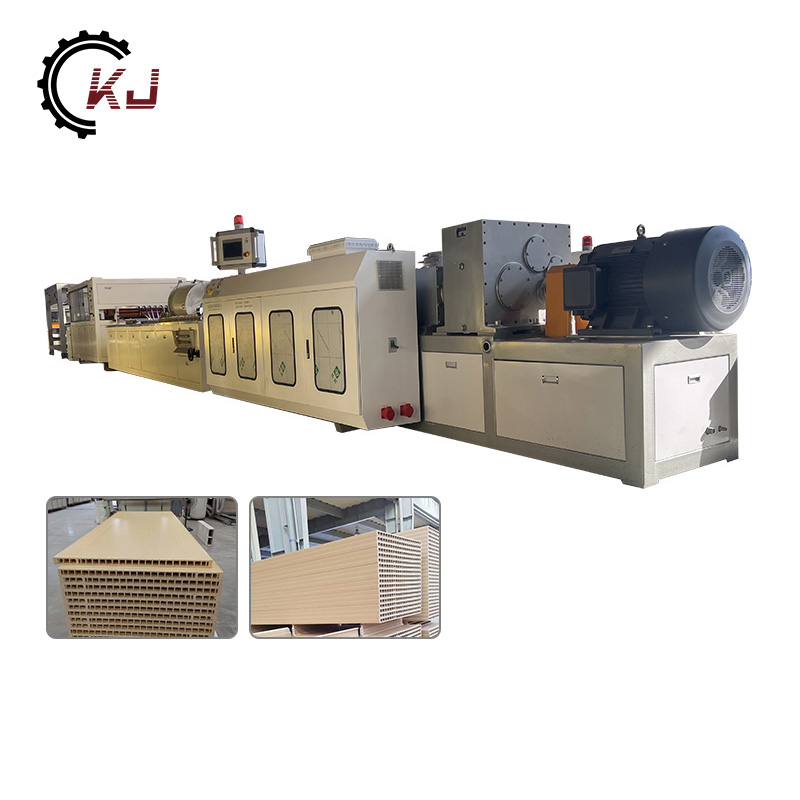

Линия по производству пластиковых дверных коробок специально разработана для экструзии дверных и оконных панелей из ДПК (древесно-пластикового композита). Эта производственная линия состоит из основных компонентов, включая конический двухшнековый экструдер, стол для вакуумной формовки, резервуар для распылительного охлаждения, машину для вытягивания панелей, машину для резки панелей и укладчик панелей. Эти компоненты работают в тандеме, обеспечивая эффективное и точное производство дверных и оконных панелей из ДПК, отвечающих требованиям и стандартам отрасли.

Применение линии экструзии профиля ПВХ ДПК

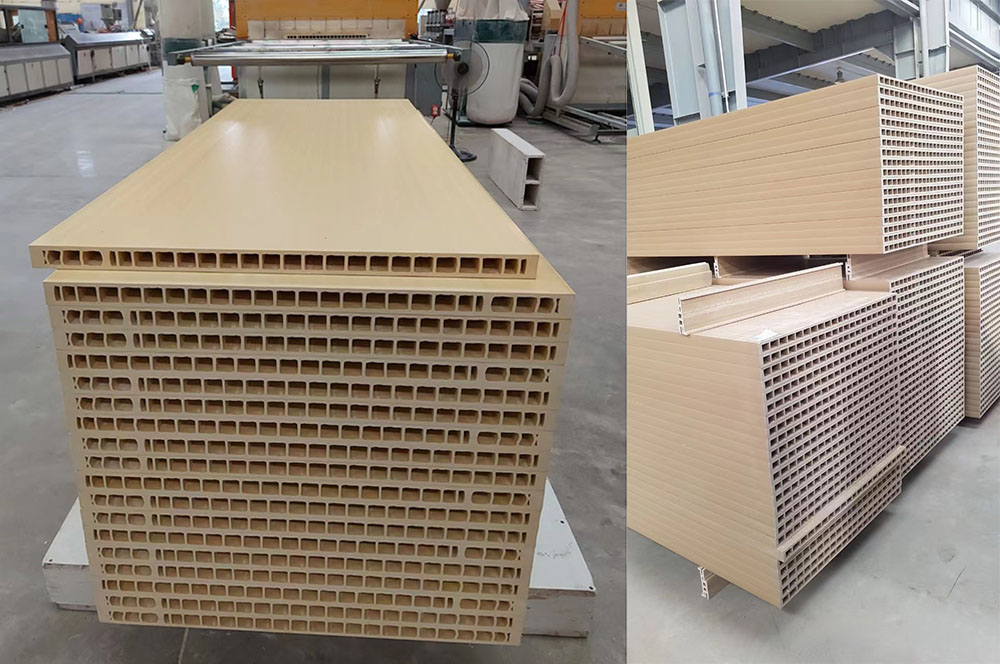

Линия по производству пластиковых дверных коробок используется для изготовления дверных панелей из ДПК с использованием смеси ПВХ и древесного порошка. Эти полые панели из ДПК служат различным целям, например, в качестве внутренних и наружных дверных панелей, перегородок, подоконников и т. д. Эта технология объединяет преимущества пластика и дерева, устраняя при этом недостатки древесины, такие как водостойкость, устойчивость к коррозии, устойчивость к моли, старению. сопротивление, статическое сопротивление и огнестойкость.

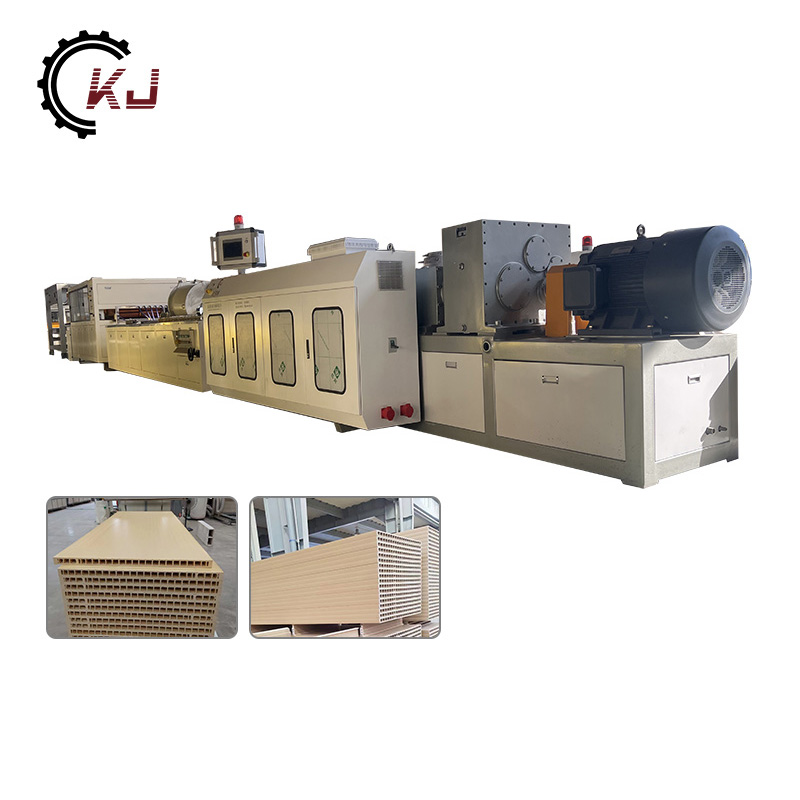

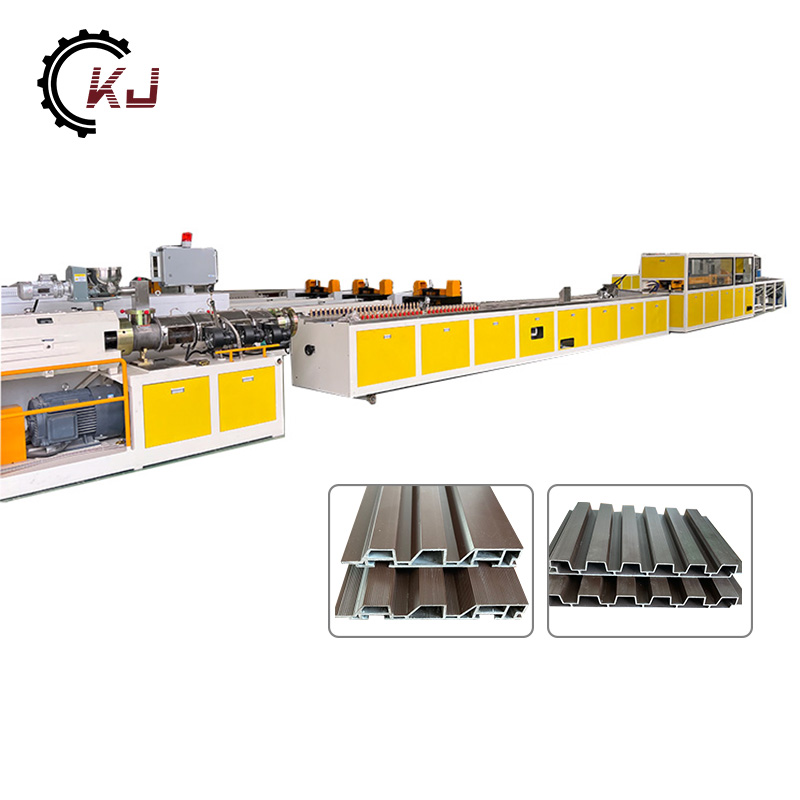

Эта линия по производству пластиковых дверных коробок предназначена для непрерывной экструзии дверных панелей, обшивки и отводов из ДПК/ПВХ. Для этого требуется подходящий двухшнековый экструдер, специально предназначенный для экструзии изделий из древесного пластика, в зависимости от таких факторов, как сечение панели, применение и удельный вес продукта. Кроме того, он оснащен соответствующими вспомогательными машинами, в том числе вакуумными калибровочными платформами, тянущими машинами, режущими машинами, платформами для переворота материалов и т. д. Эта установка позволяет производить изделия различной спецификации с использованием различных штампов.

Деревообрабатывающие станки действительно могут использоваться для переработки полых панелей ДПК в готовые двери из ДПК. К этим машинам относятся шлифовальные станки для сглаживания поверхностей, гравировальные станки с ЧПУ для сложных рисунков или узоров, ламинаторы для нанесения декоративных слоев или защитных покрытий, а также малярные станки для придания цвета или отделки. Пройдя эти процессы, вы получите готовые двери из ДПК, готовые к установке и эксплуатации.

Линия экструзии дверных панелей WPC для МАШИНЫ ПО ПРОИЗВОДСТВУ ДВЕРЕЙ из ПВХ WPC

Линия по производству пластиковых дверных коробок обычно включает в себя несколько ключевых компонентов:

Экструзионная линия: состоит из пластикового экструдера, который плавит и формирует сырье в желаемый профиль дверной коробки.

Калибровочный стол: После экструзии профили проходят через калибровочный стол, где они охлаждаются и приобретают окончательные размеры.

Вытягивающая машина: эта машина протягивает профили через производственную линию с постоянной скоростью, чтобы обеспечить однородность и качество.

Станок для резки: как только профили достигают желаемой длины, с помощью отрезного станка их разрезают на отдельные секции дверной коробки.

Угловой сварочный аппарат (дополнительно): на некоторых производственных линиях угловые сварочные аппараты используются для соединения отдельных секций дверной коробки вместе, создавая бесшовную и прочную раму.

Обработка поверхности (дополнительно): В зависимости от желаемой отделки дверные коробки могут подвергаться такой обработке поверхности, как покраска, ламинирование или тиснение.

Проверка и упаковка. Наконец, готовые дверные коробки проверяются в целях контроля качества, а затем упаковываются для отправки клиентам.

В целом, эта производственная линия предназначена для эффективного и стабильного производства пластиковых дверных коробок с высоким качеством и точностью.